Sekret twardej jak diament współczesnych koparek: narzędzia do wiercenia w skałach z węglika wolframu

Wiadomości branżowe-Niedoceniany bohater Hard Rocka

Od najgłębszych szybów naftowych i najdłuższych tuneli autostradowych po największe operacje wydobywcze – ludzkie pragnienie wydobycia zasobów i zbudowania kolosalnej infrastruktury wymaga przebicia się przez najtwardszą skorupę ziemską. To monumentalne zadanie opiera się na materiale twardym jak szafir, wytrzymalszym niż stal i mającym kluczowe znaczenie dla wydajności nowoczesnych wierteł: Narzędzia do wiercenia w kamieniu z węglika wolframu .

Narzędzia te nie są wykonane z miękkiego, czystego wolframu (W), ale z rewolucyjnego materiału kompozytowego, znanego jako węglik spiekany lub twardy metal. Jest to stop sproszkowanego monowęglika wolframu (WC) – atomów wolframu związanych z atomami węgla – zmieszanego z metalem wiążącym, zwykle kobaltem (Co). Ta kombinacja jest następnie zagęszczana i „spiekana” w wysokich temperaturach, łącząc cząstki ze sobą.

Marvel o materiałach: węglik spiekany

Nauka stojąca za węglikiem wolframu to idealna równowaga przeciwieństw. Sam węglik wolframu jest niezwykle twardy, ustępując jedynie diamentowi w skali powszechnych materiałów. Twardość ta zapewnia niezbędną odporność na zużycie niezbędną do mielenia i kruszenia ściernej, gęstej skały.

Jednak materiał, który jest zbyt twardy, często jest kruchy – pomyśl o diamentie lub szkle. Gdyby wiertło było wykonane z czystej, kruchej ceramiki, rozbiłoby się pod ogromnym wpływem i naprężeniem towarzyszącym wierceniu skały. W tym miejscu z pomocą przychodzi spoiwo kobaltowe. Kobalt działa jak twardy, metaliczny „cement”, który utrzymuje sztywne ziarna węglika wolframu w osnowie, nadając narzędziu niezbędne wytrzymałość aby przeciwstawić się pęknięciom i katastrofalnym awariom, gdy uderza w twardą skałę głęboko pod ziemią. Zmieniając wielkość ziaren węglika i zawartość procentową spoiwa kobaltowego, producenci mogą opracować setki różnych gatunków, każdy zoptymalizowany pod kątem określonych warunków wiercenia, od miękkich łupków po ultratwardy granit.

Jak węglik wolframu zmienia wiercenie

Wprowadzenie płytek z węglika spiekanego w połowie XXII wieku zrewolucjonizowało przemysł wiertniczy. Wcześniej większość narzędzi wiertniczych korzystała z wytrzymałej stali, która szybko ulegała stępieniu i zużyciu, co wymagało częstych, kosztownych i czasochłonnych wymian.

Bity rolkowe i guzikowe

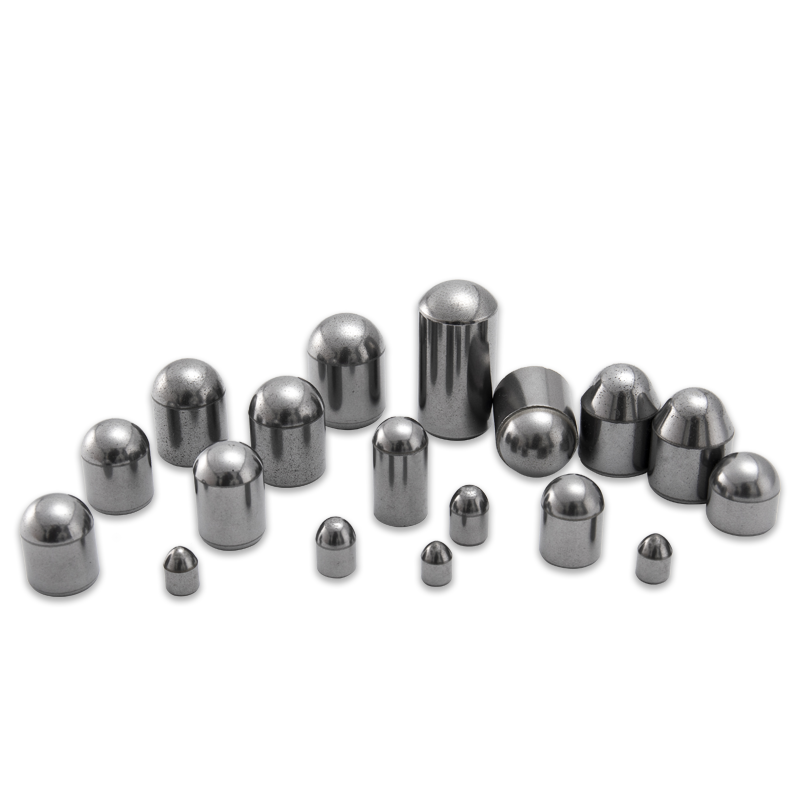

Jedno z najpopularniejszych zastosowań Narzędzia do wiercenia w kamieniu z węglika wolframu ma postać małych, półkulistych, stożkowych lub balistycznych wkładek zwanych „guzikami”. Przyciski te są precyzyjnie wciskane w obracające się stożki wiertła stożkowego lub czoło wiertła z górnym młotkiem lub wiertłem do dołu (DTH).

- W wierceniu obrotowym (ropa i gaz): Stożki walców obracają się wraz z obrotem świdra, a wstawki z węglika wolframu kruszą i odpryskują ścianę skalną. Ich ekstremalna twardość zapewnia znacznie dłuższą żywotność w porównaniu z poprzednimi stalowymi zębami, radykalnie poprawiając szybkość penetracji i redukując przestoje.

- W wierceniu udarowym (górnictwo i budownictwo): Bity DTH i wiertła z górnym młotkiem wykorzystują działanie udarowe wraz z obrotem. W tym przypadku guziki z węglika wolframu wytrzymują tysiące silnych uderzeń na minutę, a jednocześnie są odporne na ścieranie podczas obracania się wiertła. To połączenie odporności na uderzenia i zużycie jest kluczem do rozbijania twardych, krystalicznych formacji skalnych, takich jak kwarcyt i bazalt.

Postęp w technologii wierteł

Węglik wolframu jest także podstawą jeszcze bardziej zaawansowanych narzędzi skrawających. Frez polikrystaliczny diamentowy Compact (PDC), podstawowy element nowoczesnych wierceń ropy i gazu, składa się zasadniczo z cienkiej warstwy syntetycznego diamentu połączonej z grubym podłożem z węglika wolframu. Węglik zapewnia niezbędne wsparcie mechaniczne i wytrzymałość ultratwardej diamentowej krawędzi tnącej, umożliwiając całemu systemowi pracę pod ekstremalnym ciśnieniem i temperaturą.

Aplikacje Kształtujące Nasz Współczesny Świat

Nieustanna skuteczność Narzędzia do wiercenia w kamieniu z węglika wolframu czyni je niezbędnymi w świecie głodnym zasobów.

Górnictwo i wydobywanie

W górnictwie odkrywkowym i podziemnym narzędzia z węglika wolframu mają kluczowe znaczenie podczas robót strzałowych, kotwienia i drążenia tuneli. Umożliwiają górnikom dotarcie do głębszych złóż rud kluczowych minerałów, takich jak miedź, złoto i lit, które są niezbędne dla transformacji energetycznej i nowoczesnej elektroniki. Ich wyjątkowa żywotność przekłada się bezpośrednio na obniżone koszty operacyjne i bezpieczniejsze środowisko pracy poprzez minimalizację konieczności wymiany narzędzi.

Infrastruktura i Prace Geotechniczne

Każda nowa linia metra, tama wodna i fundamenty głównych drapaczy chmur opierają się na tych narzędziach. Maszyny do wiercenia tuneli (TBM) wykorzystują masywne głowice tnące z tarczami z węglików spiekanych do przeżuwania gór. Inżynierowie geotechnicy używają mniejszych wierteł węglikowych do wierceń poszukiwawczych, aby poznać warunki gruntu i skał przed rozpoczęciem budowy.

Poszukiwanie ropy i gazu

Wiercenia ropy i gazu powodują wykorzystanie materiałów do absolutnych granic, często napotykając niezwykle twardą skałę tysiące stóp pod powierzchnią pod wysokim ciśnieniem i temperaturą. Trwałość narzędzi z węglika wolframu ma ogromne znaczenie dla opłacalności projektów związanych z odwiertami głębinowymi, gdyż zapewnia ciągłość wierceń i brak częstych przerw.

Wraz ze wzrostem globalnego zapotrzebowania na zasoby i infrastrukturę rośnie również zapotrzebowanie na narzędzia, które wytrzymają najsurowsze warunki na Ziemi. Skromny, podobny do diamentu materiał — węglik wolframu — pozostaje podstawowym składnikiem, dzięki któremu świat kopie, drąży tunele i buduje.