Niedocenieni bohaterowie: Płytki z węglika wolframu do maszyn do wiercenia tuneli

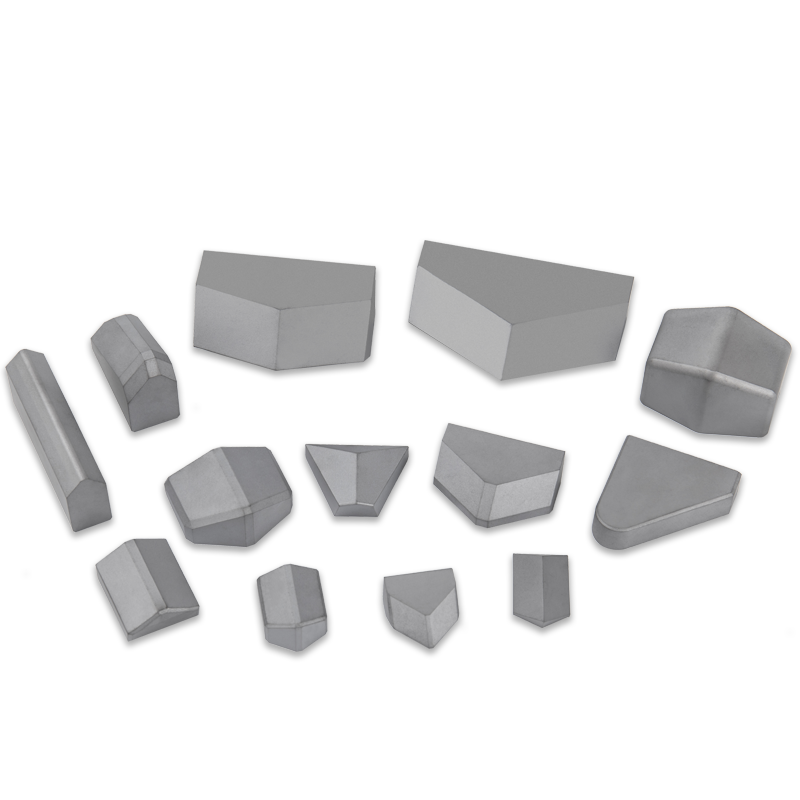

Wiadomości branżowe-Maszyny do wiercenia tuneli ( TBM ) to kolosalne osiągnięcia inżynierii, niezbędne do tworzenia podziemnych arterii nowoczesnej infrastruktury, od systemów tranzytowych po przewody użyteczności publicznej. W czołówce tych ogromnych maszyn znajduje się krytyczny element, którego wydajność decyduje o szybkości, wydajności i trwałości całego projektu drążenia tunelu: Płytki z węglika wolframu do maszyn do wytaczania tuneli głowice tnące. Te małe, ale niezwykle mocne materiały to niedocenieni bohaterowie walczący z zaciekłymi wyzwaniami geologicznymi pod ziemią.

Rola węglika wolframu w głowicach tnących TBM

Głowica tnąca TBM jest wyposażona w liczne noże tarczowe, które wywierają ekstremalny nacisk i obrót, aby rozbić i rozbić skałę i glebę. Niezbędnym materiałem umożliwiającym wykonanie tego wyczerpującego zadania jest węglik wolframu ($WC$). Ten materiał kompozytowy, utworzony przez metaliczne spoiwo (zwykle kobalt, $Co$) łączące cząstki węglika wolframu, posiada unikalną kombinację właściwości niezbędnych przy drążeniu tuneli:

- Wyjątkowa twardość: Twardość węglika wolframu, porównywalna z diamentem, pozwala mu skutecznie kruszyć i ścierać twarde formacje skalne.

- Wysoka wytrzymałość na ściskanie: Jest w stanie wytrzymać ogromne siły generowane przez TBM napierający na ścianę tunelu.

- Doskonała odporność na zużycie: Wysoka odporność na ścieranie zapewnia dłuższą żywotność, zmniejszając częstotliwość kosztownych i czasochłonnych wymian frezów.

Specyficzna geometria, stopień i układ Płytki z węglika wolframu do maszyn do wytaczania tuneli Frezy są skrupulatnie projektowane tak, aby odpowiadały przewidywanym warunkom geologicznym, zapewniając optymalną penetrację i minimalizując zużycie energii.

Względy dotyczące projektu i wydajności

Skuteczność wkładek TBM zależy w dużym stopniu od kilku czynników konstrukcyjnych:

- Wybór klasy: W zależności od rodzaju skały wybiera się różne gatunki węglika wolframu, różniące się zawartością kobaltu i wielkością ziaren. Niższy kobalt zawartość zapewnia maksymalną twardość dla bardzo twardych, ściernych skał, podczas gdy wyższy kobalt zawartość zapewnia większą wytrzymałość w przypadku pęknięć lub powierzchni mieszanych, jest odporna na uderzenia i odpryski.

- Kształt wkładki: Wkładki są dostępne w różnych kształtach (np. stożkowym, kulistym, dłutowym), aby zoptymalizować działanie w przypadku określonych właściwości skał. Na przykład wkładki kuliste zapewniają dużą objętość zużycia, podczas gdy kształty stożkowe ułatwiają głębszą penetrację.

- Jakość produkcji: Integralność wiązania metalurgicznego pomiędzy cząstkami węglika wolframu a spoiwem kobaltowym ma kluczowe znaczenie. Wysokiej jakości spiekanie i prasowanie izostatyczne na gorąco ( BIODRO ) stosuje się procesy mające na celu wyeliminowanie porowatości i maksymalizację wytrzymałości i wytrzymałości materiału, zwiększając w ten sposób trwałość Płytki z węglika wolframu do maszyn do wytaczania tuneli .

W wymagających środowiskach, takich jak wysoce ścierne kwarcyty lub tunele o mieszanej powierzchni, żywotność tych płytek jest najważniejsza. Przedwczesne zużycie prowadzi do zwiększonych oporów toczenia głowicy tnącej, wyższych wymagań dotyczących ciągu i znacznego spowolnienia prędkości posuwu, co często powoduje konieczność ryzykownej i kosztownej wymiany frezu pod ciśnieniem.

Przyszłe trendy i innowacje

Ponieważ projekty drążenia tuneli stają się coraz bardziej złożone i dłuższe, zapotrzebowanie na jeszcze bardziej odporne i wydajne rozwiązania Płytki z węglika wolframu do maszyn do wytaczania tuneli technologia napędza ciągłe innowacje:

- Ulepszone oceny: Badania skupiają się na opracowaniu nowych faz spoiwa i technologii powlekania w celu dalszego zwiększenia odporności na zużycie bez utraty wytrzymałości.

- Ulepszone wiązanie: Techniki poprawiające zdolność przenoszenia naprężeń przez połączenie wkładki ze stalowym pierścieniem są niezbędne, aby zapobiec przedwczesnej utracie wkładki.

- Monitorowanie cyfrowe: Integracja czujników w głowicach frezarskich TBM pozwala na monitorowanie w czasie rzeczywistym zużycia i temperatury płytek, umożliwiając konserwację predykcyjną i zapewniając utrzymanie optymalnych parametrów eksploatacyjnych.

Podsumowując, wyrafinowana metalurgia i konstrukcja Płytki z węglika wolframu do maszyn do wytaczania tuneli frezy mają fundamentalne znaczenie dla powodzenia nowoczesnego drążenia tuneli. Uosabiają krytyczne skrzyżowanie inżynierii materiałowej i inżynierii mechanicznej, które pozwala cywilizacji rozszerzyć swój zasięg pod powierzchnią.