Płytki z węglika wolframu do maszyn do wiercenia tuneli: niewidzialna potęga

Wiadomości branżowe-W świecie inżynierii lądowej i rozwoju infrastruktury, Maszyny do wiercenia tuneli (TBM) to tytani, którzy rzeźbią ścieżki na ziemi. Ale co daje tym kolosalnym maszynom moc przeżuwania litej skały, gleby i betonu z taką wydajnością i wytrzymałością? Odpowiedź leży w ich głowicach tnących, a dokładniej w małych, ale niezwykle potężnych komponentach, które je tworzą: Płytki z węglika wolframu do maszyn do wytaczania tuneli .

To nie są byle jakie części metalowe; stanowią serce mechanizmu tnącego TBM, zaprojektowane tak, aby wytrzymać najbardziej brutalne i ścierne środowiska, jakie można sobie wyobrazić. Węglik wolframu, materiał kompozytowy składający się z cząstek węglika wolframu osadzonych w metalicznym spoiwie, zazwyczaj kobalcie, słynie ze swoich wyjątkowych właściwości.

Nauka kryjąca się za siłą

Niesamowity występ Płytki z węglika wolframu do maszyn do wytaczania tuneli wynika z unikalnego połączenia właściwości materiału.

-

Ekstremalna twardość: Węglik wolframu jest jednym z najtwardszych materiałów znanych człowiekowi, ustępując jedynie diamentowi. Ta ogromna twardość, często oceniana na poziomie 85-92 HRA w skali twardości Rockwella, pozwala płytkom zachować ostrą krawędź skrawającą i jest odporna na zużycie i ścieranie, nawet podczas szlifowania o najtwardsze formacje skalne.

-

Doskonała wytrzymałość: Chociaż twardość ma kluczowe znaczenie, kruchy materiał po prostu pękłby pod ogromnymi siłami uderzenia TBM. W tym miejscu z pomocą przychodzi spoiwo kobaltowe. Zapewnia ono niezbędną wytrzymałość i odporność na pękanie, dzięki czemu płytki absorbują znaczne wstrząsy bez pękania. Stosunek węglika wolframu do kobaltu można regulować, aby uzyskać różne gatunki, każdy zoptymalizowany pod kątem określonych warunków geologicznych — od twardej, ściernej skały po bardziej miękki, bardziej spękany grunt.

-

Odporność na ciepło: Proces drążenia tunelu generuje ogromną ilość ciepła. Wysoka przewodność cieplna węglika wolframu pozwala mu skutecznie odprowadzać ciepło, zapobiegając zmiękczeniu krawędzi skrawającej i utracie jej skuteczności. Jest to krytyczna przewaga nad innymi materiałami, które szybko ulegają degradacji w tak wysokich temperaturach.

-

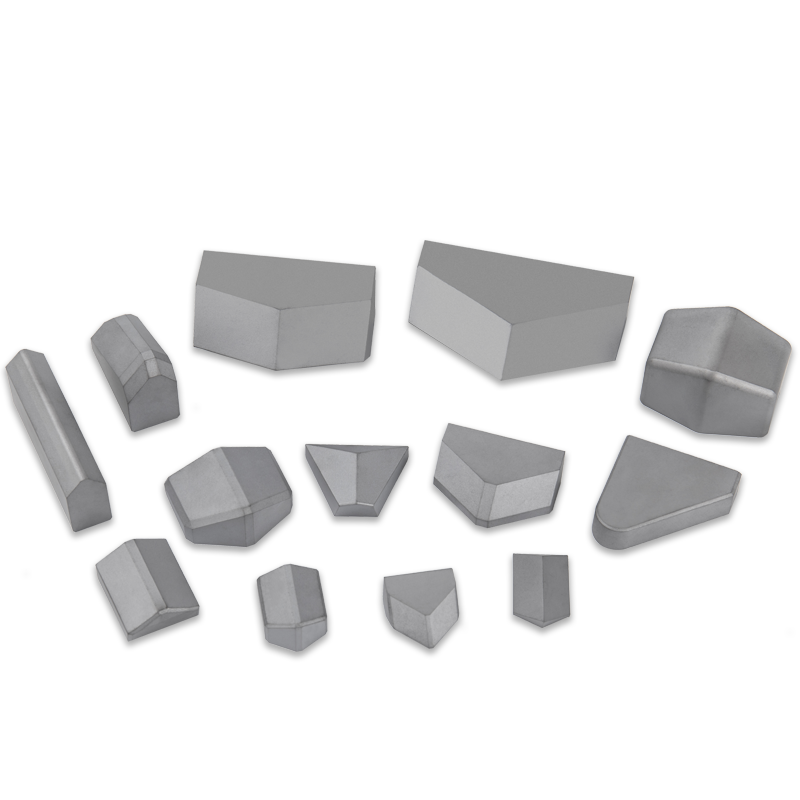

Wszechstronność: Wkładki nie są rozwiązaniem uniwersalnym. Występują w różnych kształtach i rozmiarach, od stożkowych „guzików” po „ostrza” z płaskim wierzchołkiem, z których każdy jest przeznaczony do określonego celu w głowicy tnącej. Można je rozmieścić strategicznie, aby zoptymalizować cięcie, pomiary i chronić samą głowicę tnącą.

Kluczowy element produktywności i opłacalności

Zastosowanie wysokiej jakości Płytki z węglika wolframu do maszyn do wytaczania tuneli jest bezpośrednim czynnikiem sukcesu projektu. Ich niezwykła trwałość przekłada się na kilka kluczowych zalet:

-

Zwiększone stawki zaliczki: Ponieważ płytki pozostają dłużej ostre, TBM może utrzymać stałą i wysoką prędkość penetracji. To bezpośrednio przyspiesza proces drążenia tuneli, oszczędzając cenny czas i skracając terminy realizacji projektu.

-

Krótszy czas przestojów: Wymiana zużytych noży w maszynie TBM to złożony i czasochłonny proces, który może zatrzymać całą operację. Wydłużona żywotność płytek z węglika wolframu minimalizuje częstotliwość tych zmian, maksymalizując czas sprawności maszyny i ogólną wydajność.

-

Niższe koszty operacyjne: Chociaż początkowy koszt płytek z węglika wolframu może być wyższy niż w przypadku innych materiałów, ich wydłużona żywotność oraz redukcja przestojów i kosztów robocizny na wymianę prowadzą do znacznych długoterminowych oszczędności. Oferują znacznie lepszy zwrot z inwestycji, szczególnie w wymagających zastosowaniach w twardych skałach.

W istocie Płytki z węglika wolframu do maszyn do wytaczania tuneli są świadectwem tego, jak specjalistyczna nauka o materiałach może odblokować monumentalne osiągnięcia inżynierii. Są to niezbędne, ciężko pracujące komponenty, które pozwalają maszynom TBM przesuwać granice nowoczesnego budownictwa, sprawiając, że drążenie tuneli dla kolei, metra i infrastruktury krytycznej jest procesem bardziej wydajnym i niezawodnym.