Zaprojektowane z myślą o uderzeniu: nauka i dobór narzędzi do frezowania dróg z węglika wolframu

Wiadomości branżowe-Zasadnicza rola węglika wolframu w frezowaniu dróg

Frezowanie dróg to proces mechaniczny wymagający dużych naprężeń, wymagający materiałów odpornych na ekstremalne temperatury i tarcie ścierne. Węglik wolframu stał się standardem branżowym w zakresie końcówek narzędzi do frezowania drogowego ze względu na swoje unikalne właściwości metalurgiczne. W przeciwieństwie do standardowej stali, węglik wolframu jest materiałem kompozytowym, w którym cząstki twardego węglika są połączone ze sobą za pomocą metalicznego spoiwa, zwykle kobaltu. To połączenie zapewnia powierzchnię niemal tak twardą jak diament, zapewniając zachowanie krawędzi tnącej narzędzia podczas szlifowania gęstych warstw asfaltu i betonu bez natychmiastowego odkształcenia.

Zrozumienie gatunku i struktury ziarna

Wydajność narzędzia do frezowania dróg w dużym stopniu zależy od konkretnego gatunku użytego węglika wolframu. W kontekście renowacji dróg inżynierowie muszą zrównoważyć twardość z wytrzymałością. Drobniejsze ziarno zwykle skutkuje twardszym narzędziem, które jest bardziej odporne na zużycie, ale może być bardziej kruche pod wpływem uderzenia. I odwrotnie, grubsze ziarno o wyższej zawartości kobaltu zwiększa odporność na uderzenia, co jest istotne, gdy frezarka natrafia na nierówne pokrywy włazów lub duże kamienie kruszywa wbite w nawierzchnię.

Anatomia i konstrukcja frezu o wysokiej wydajności

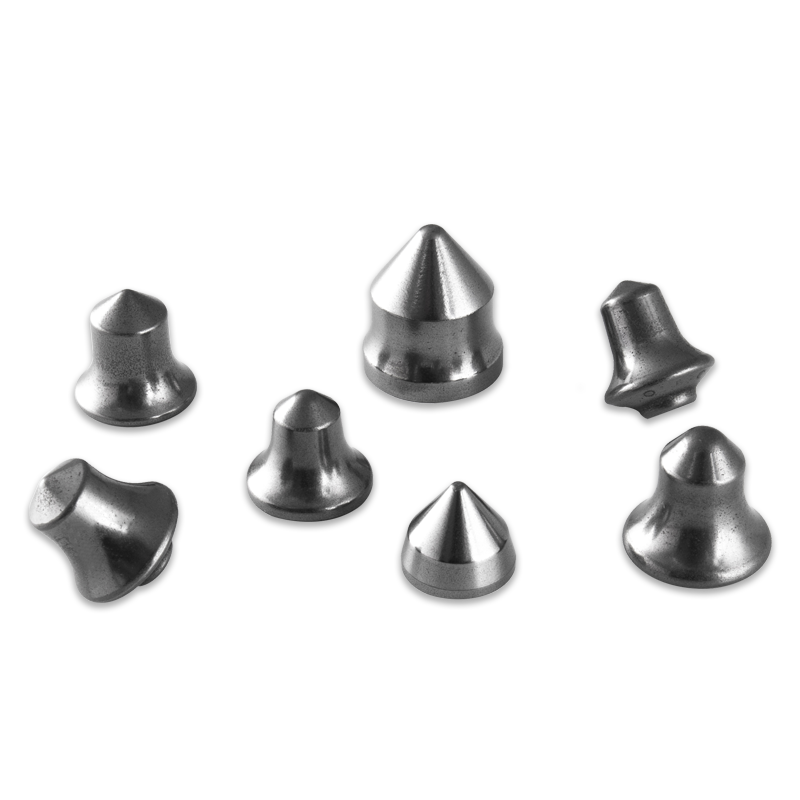

Narzędzie do frezowania dróg z węglika wolframu, często określane jako „pick” lub „bit”, składa się z kilku kluczowych elementów zaprojektowanych w celu maksymalizacji przeniesienia mocy z bębna frezującego na powierzchnię drogi. Końcówka węglikowa jest przylutowana do stalowego korpusu, który następnie wkłada się do uchwytu narzędzia. Geometria końcówki – czy jest stożkowa, cylindryczna czy ukształtowana ze specjalistyczną nasadką – decyduje o tym, jak skutecznie narzędzie może wniknąć w powierzchnię i ile pyłu powstaje podczas procesu.

- Końcówka węglikowa: Podstawowy element tnący, który ma pierwszy kontakt z podłożem.

- Stalowy korpus: Zwykle wykonane z kutej stali o wysokiej wytrzymałości, aby zapobiec pękaniu wiertła pod wpływem sił bocznych.

- Płyta ścieralna: Duży kołnierz chroniący uchwyt narzędziowy przed przepływem ściernym frezowanego materiału.

- Tuleja zaciskowa: Zapewnia, że narzędzie pozostaje bezpiecznie na miejscu, jednocześnie umożliwiając jego obrót, co sprzyja równomiernemu zużyciu końcówki węglikowej.

Analiza porównawcza specyfikacji narzędzi

Wybór odpowiedniego narzędzia zależy od głębokości cięcia i twardości usuwanego materiału. Używanie narzędzia przeznaczonego do miękkiego asfaltu na żelbetowej płycie mostu doprowadzi do szybkiej awarii i wydłużonych przestojów. Poniższa tabela przedstawia typowe scenariusze zastosowań dla różnych konfiguracji narzędzi z węglika wolframu.

| Typ podłoża | Kształt końcówki | Kluczowa korzyść |

| Standardowy asfalt | Cylindryczny/stożkowy | Wysoka prędkość posuwu i prędkość |

| Twardy beton | Wzmocniona czapka | Maksymalna ochrona przed uderzeniami |

| Precyzyjne frezowanie | Stożkowy o małej średnicy | Gładka tekstura powierzchni |

Optymalizacja trwałości i wydajności narzędzi

Żywotność narzędzia do frezowania dróg z węglika wolframu to nie tylko kwestia jakości materiału, ale także konserwacji operacyjnej. Jednym z najbardziej krytycznych czynników jest obrót narzędzia w uchwycie. Jeśli narzędzie utknie i przestanie się obracać, będzie się zużywać nierównomiernie – zjawisko znane jako „płaskie plamy” – co drastycznie zmniejsza jego skuteczność i może uszkodzić bęben frezujący. Niezbędne jest również odpowiednie chłodzenie wodą; rozpylanie wody na bęben nie tylko tłumi kurz, ale także utrzymuje końcówki węglikowe w bezpiecznym zakresie temperatur roboczych, aby zapobiec pękaniu termicznemu.

Monitorowanie wzorców zużycia

Operatorzy powinni regularnie sprawdzać narzędzia pod kątem „grzybkowania” lub mycia stalowej karoserii. Grzybkowanie występuje, gdy stalowa podpora znajdująca się za końcówką węglikową zużywa się szybciej niż sam węglik, ostatecznie powodując wypadanie końcówki. Wysokiej jakości narzędzia wykorzystują specjalistyczne procesy obróbki cieplnej korpusu stalowego, aby dopasować je do szybkości zużycia węglika, zapewniając jednoczesne dotarcie całego zespołu do końca okresu użytkowania, zmniejszając w ten sposób częstotliwość przystanków związanych z wymianą.